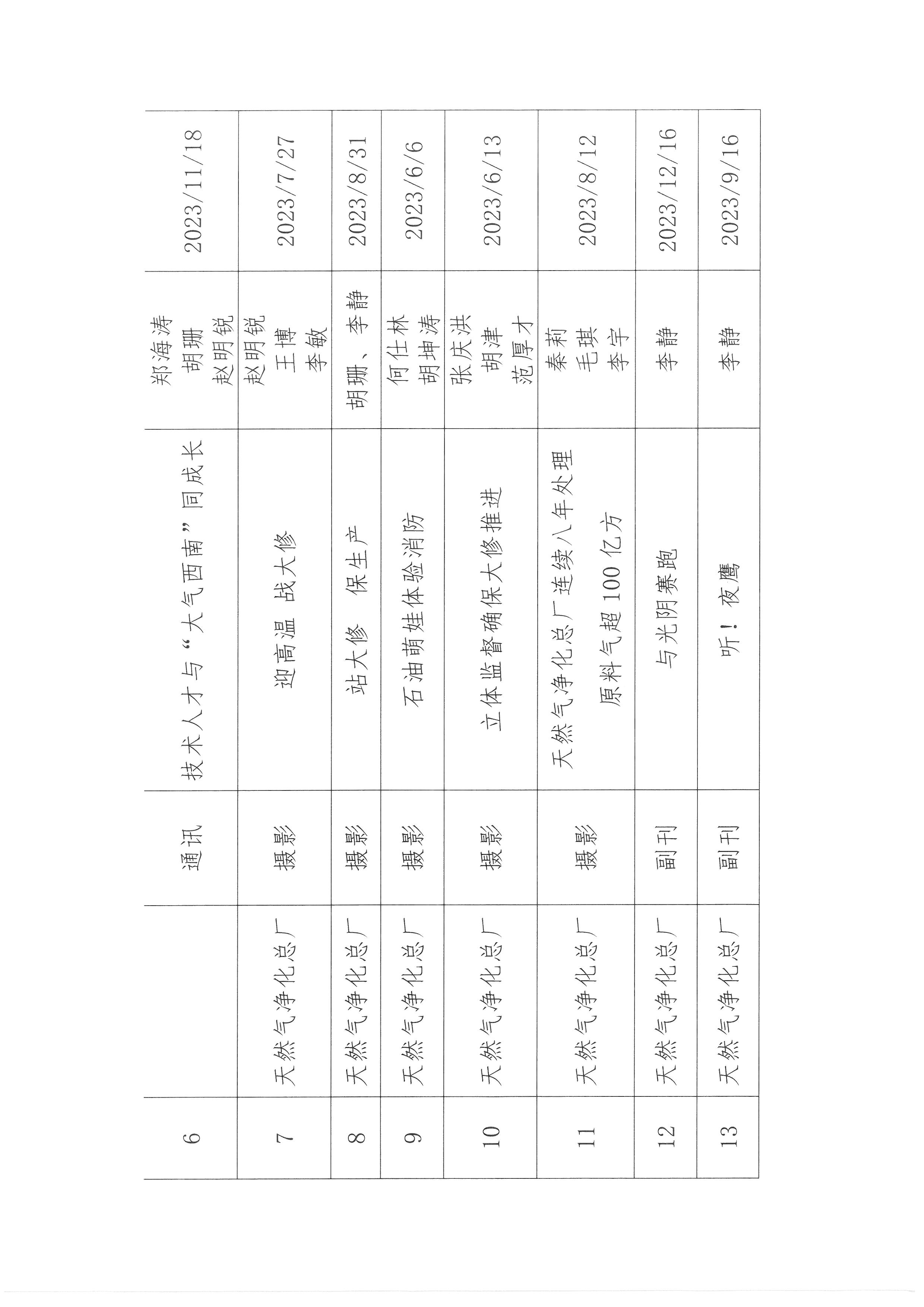

生产检修技改并进 试点三年一修

——走进国内实际处理量最大天然气净化厂看大修

□记者 郑海涛 特约记者 胡珊 通讯员 贾茂江

9月11日14时,天然气净化总厂遂宁天然气净化公司第Ⅳ列净化装置顺利进气,一次性复产成功,意味着遂宁天然气净化公司2023年装置适应性大修第二阶段提前5天告捷。

位于遂宁市安居区磨溪镇的遂宁天然气净化公司年处理能力100亿方,是中石油在川最大天然气净化厂,也是国内实际处理量最大的净化厂。

检修日程是怎样安排的?检修做法有哪些亮点?检修工作取得什么样的成果?记者进行了调查采访。

净化名片

●遂宁天然气净化公司2015年11月全面建成投产,拥有7套主体生产装置,设计年处理能力100亿方

●遂宁天然气净化公司始终保持安全平稳运行,至今已累计处理原料天然气近800亿方,清洁高效的天然气满足川、渝、滇、鄂等省市工农业生产建设和人民生活用气需求,为西南乃至全国经济社会发展作出积极贡献

●遂宁天然气净化公司生产硫黄76.13万吨,广泛用于橡胶、造纸、食品工业、日化助剂、医药、火柴、农药、漂白剂等工业

大修内容

●本次检修为40亿装置分套及整体检修,主要完成40亿四套主体装置、第V列尾气处理装置及其公用工程所有检修项目

●实施适应性改造93项

大修时间表

●第一阶段:8月9日至8月22日,对第Ⅰ列主体单元停运检修,较计划提前9天完成

●第二阶段:8月22日至9月11日,对第Ⅱ、Ⅳ列主体单元,第Ⅴ列尾气处理单元及40亿公用工程停运检修,较计划提前5天完成

●第三阶段:9月16日至10月6日,对第Ⅲ列主体单元停运检修,预计提前9天完成

为何大修 消除装置隐患 提升设备设施可靠性

“川渝地区含硫气藏类型多,含硫的多样性决定了天然气净化成为天然气全产业链中的关键环节,开采出来的天然气必须要经过净化脱硫才能输送给千家万户。”天然气净化总厂相关负责人介绍,天然气含硫、含水、含杂质,对天然气净化设备会产生腐蚀以及发生化学反应,内外部各种因素极易影响净化装置平稳运行,再加上部分净化装置运行时间久远,运行效率会下降,安全风险较高。净化装置检维修是消除装置隐患、提升设备设施可靠性的重要手段,同时涉及上下游一体协调、大型技术改造和四新技术应用。

2015年11月,遂宁天然气净化公司全面建成投产,拥有7套主体生产装置,设计年处理能力100亿方,净化能力约占天然气净化总厂的51%,是天然气净化总厂乃至西南油气田公司天然气净化生产的主力军,一年净化的天然气量就可保供四川、重庆居民用气。该公司净化装置设计最高处理含硫量为每方15克,其原料气主要来自于龙王庙气藏、安岳气田高石梯区块,混合气含硫量为每方12克左右,自2023年8月9日大修以来,遂宁净化公司处理原料气6.3亿方,此次大修将进一步确保原料气来源区块产能发挥,为天然气净化总厂全面建设300亿天然气净化基地汇聚内生动力,更为西南油气田公司实现400亿跨越贡献更多净化力量。

这次大修从时间来说已经进入秋季,但当地天气依然酷热难耐,在39℃高温和现场装置散发热量的双重攻击下,记者在大修现场待了二十分钟就全身湿漉漉。“这个季节气温较高,但从全年来说,处于用气低峰段,为了不影响居民用气,我们都是选择天气热的时候大修。”天然气净化总厂相关负责人表示,总厂今年在6个分厂实施装置大修、临停消缺,之前炎热夏季已顺利完成安岳净化公司、万州分厂、引进分厂大修,后续的忠县分厂、大竹分厂的项目也将在10月底之前完成。这是净化人用担当履行使命,完成“保证上游产能充分发挥,保障新区产能按期达成”的主动作为。

如何大修 40亿装置检修 93项适应性改造

遂宁天然气净化公司净化装置大修主要分三阶段进行,第一阶段对第I列主体单元停运检修;第二阶段对第II、IV列主体单元及第V列尾气处理单元、40亿公用工程停运检修;第三阶段对第Ⅲ列主体单元停运检修;大修涉及检修项目共计829个。

同时实施的还有93项适应性改造项目,主要包括改造脱硫单元、硫黄回收单元、循环水单元,还对装置现有隐患进行消缺及生产物联网建设、DCS改造等。

据了解,这些年来,天然气净化总厂打造出多层次、广覆盖的人才培养体系,从精心编写教材、改善培训环境、打造培训项目、建立工作规范等方面不断发力,培养了大批复合型天然气净化人才,大修有了充足底气。以这次大修为例,专业化管理、技能专家组、专业检修、QHSE监督4支专业化队伍由遂宁天然气净化公司员工组成,指挥调度更精准,现场处置更高效。

“一年前,我们就开始准备这次大修的物资。”天然气净化总厂相关负责人介绍,物资采购涉及物资种类多,采购周期长,如果涉及技术变更、特殊材质、进口物资、类型多数量小的钢材,则需要更长准备期。大修面临高温酷暑天气,现场采取6:00—11:00、16:00—24:00“白加黑”两班倒及“5+2”模式,确保大修进度。

大修现场,标注着安全生产区长、安全网格化监管片长的标牌格外显眼。现场涉及吊装、高处、受限空间、动火等9类高风险作业,存在多项目同区域作业、开停产与施工作业同步进行情况。针对高风险作业集中的情况,遂宁天然气净化公司实行“双区长+片长”制,明确属地单位和施工单位责任人,针对每一列装置分区块落实包括工艺、机电仪、安全监控在内的安全网格化管理,所有风险作业提前公示,并由专业技术人员去到现场开展安全分析,确认风险防控措施。

2020年以来,天然气净化总厂已有4个分厂共12列装置实现 “两年一修”。“以前大修中装置全停对天然气产能有较大影响,此次大修四套装置停运,另外三套装置正常生产,影响降低了,但还有更加科学高效的模式。”据悉,此次大修肩负着一项特别任务——探索实现净化装置长周期运行的“三年一修”模式。新模式落地的措施包括:推广应用导波等高新检测技术全面检验,及早识别隐患并组织消缺;滚动实施装置技术评价,优化设备预防性维护检修策略;机泵、腐蚀及电力设施在线监测,杜绝非计划性停产;安装高效过滤装置,让高含硫天然气在进入装置前充分过滤,净化装置使用年限延长……可以预见,未来大修将是以预防性检修为主、临停消缺为辅,“净化力量”发挥更高效。

大修特色 信息化技术 数字化赋能迈向数智融合

用手机识别二维码填写资料后,通过人脸识别,记者进入遂宁天然气净化公司,墙壁上的LED屏立刻显示出记者姓名、单位、手机号码等信息。“智能门禁系统实现智慧安检。”该公司副经理苟列生表示,准确掌握厂内人员数量及基本情况让大修更加安全有序。

生产物联网建设,让遂宁天然气净化公司在智能化工厂建设中迈出坚实步伐。

在装置上安装数据采集器收集数字仪表的数据,在装置区安装摄像头收集机械仪表的数据,中央控制室对两种方式收集到的数据进行对比,确保装置运行资料收集的实时性、准确性。这样的配置,让装置区日常管理实现无人巡检,就是“用工减下去、效率提起来、安全管控住”。

遂宁天然气净化公司中央控制室装有电子沙盘,包含厂内所有建筑物布局、装置位置、管线走向等资料,一旦意外情况发生,电子沙盘会快速进行模拟,判断事件影响范围及后果。与之相匹配的,是“5G+UWB”人员定位系统,通过厂区内人员佩戴的定位标签,能实时看到人员定位、身体状况和所处环境状况。两者结合为调度指挥、人员安排、科学决策提供了坚实支撑。

采访中,天然气净化总厂自主研发技术的应用,让记者眼前一亮。

天然气净化总厂自主开发的检修管理系统,所有施工项目均在线立项、逐级审核、派发工单、执行完成而后闭环归档。截至当天,该系统完成此次大修工单流程1500余条,实现检修工作定额标准化、项目模块化、管理统一化。

苟列生向记者介绍了一个利器——“三维逆向恢复”技术。以往是在装置安装时扫描实体建立三维模型档案,后期维修、零件更换等资料只有通过纸质档案才能查阅。此次大修可以将更换配件扫描后植入,装置三维模型档案随之更新,还能显示配件的生产厂家、尺寸、功率等。

延伸阅读

天然气净化工业摇篮支撑“气大庆”建设

遂宁天然气净化公司持续推进装置长周期运行,可以说是西南油气田公司天然气净化业务从无到有的缩影,更是从引进吸收到自主创新的验证。

1965年12月,我国第一套工业胺法脱硫装置在重庆綦江建成投产,开创了我国天然气净化工业的先河。

从此,中国天然气净化工业的画卷洋洋洒洒地铺展开,西南油气田开创的诸多天然气净化全国之最也由此展开。

1980年,我国第一座成套引进的天然气净化厂在卧龙河气田建成投产。

1989年,我国自行设计、建设的第一座日处理原料天然气400万方的渠县天然气净化厂投产运行。

1998年,我国第一套自行设计单套年处理能力达13亿方的长寿分厂建成投产。

2009年,处理中高含硫天然气的万州分厂建成投产,实现了具有自主知识产权的CPS硫黄回收工艺的首次工业应用。

2015年,年处理天然气能力达100亿方的遂宁净化公司建成投产。

2019年,年处理天然气能力达40亿方的安岳净化公司建成投产。

天然气净化处理厂建设图,折射出西南油气田公司加大油气勘探开发取得的丰硕成果:建立我国第一个完整的天然气工业体系、建成300亿大气区、跨入3000万吨油气当量行列、历年累产天然气超6000亿方……公司连收喜报。

回看业务发展路径,天然气净化始终与油气勘探开发一起成长。

伴气而生——紧跟常规天然气勘探开发需求,走出一条自主创新和引进消化吸收并重的专业化发展道路,主要工艺技术已全部实现国产化。

共气成长——拥有国内最大的天然气集群、天然气净化技术培训基地,是中石油高含硫先导性试验基地及国家能源局高含硫气藏开采研发中心,具有全生命周期的建设、试运和运维管理的成熟经验,建成最全面先进的、全面满足公司天然气净化的需求、国内最大的天然气净化厂——天然气净化总厂。

与气辉煌——先后承担并顺利完成土库曼斯坦阿姆河A区/B区、南约洛坦100亿产能项目试运投产、运维服务等任务,展现了西南油气田公司净化技术实力和责任担当。

作为我国天然气净化工业摇篮,现在的天然气净化总厂有2个天然气净化公司和4个天然气净化厂,总结形成满足含硫气藏开发天然气净化体系,建成国内最大、最完备的天然气净化专业培训基地,成功打造一批国内水平最高的专家及人才队伍,同时形成系列管理规范、标准、专著等技术成果,为我国天然气净化事业作出积极贡献。

《成渝地区双城经济圈建设规划纲要》中提出,四川、重庆联手建设天然气千亿方产能基地,打造中国“气大庆”。新时代新征程,西南油气田公司正锚定目标全力以赴,抢抓成渝地区双城经济圈建设机遇,进一步加大油气资源勘探开发力度,保障国家油气能源安全供应,助力成渝地区双城经济圈能源一体化高质量发展。